按照AIAG 第二版SPC统计过程控制手册的定义,CPk为过程能力指数,PPk为过程性能指数,Cpk和Ppk的定义与区别,Cpk和Ppk的计算是SPC培训课程的重点。这些指标计算的前提是过程已经稳定,过程数据服从正态分析,设计中心值为公差中心,公差值设计能代表顾客真正的需求等条件,方能计算和分析这些指标,具体分析、计算、提高过程能力方法如下:

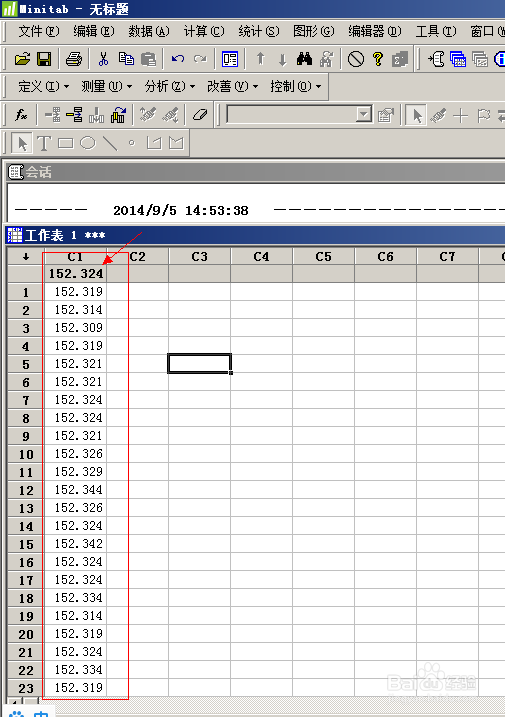

1.将Excel中数据导入Minitab软件,注意不能让数据粘贴在软件的灰色区域

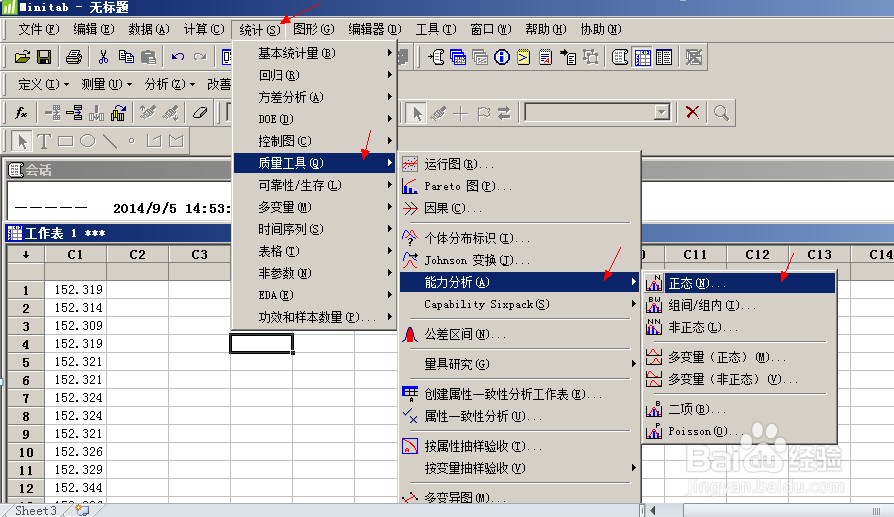

2.选择Minitab软件菜单 统计-质量工程-能力分析-正态

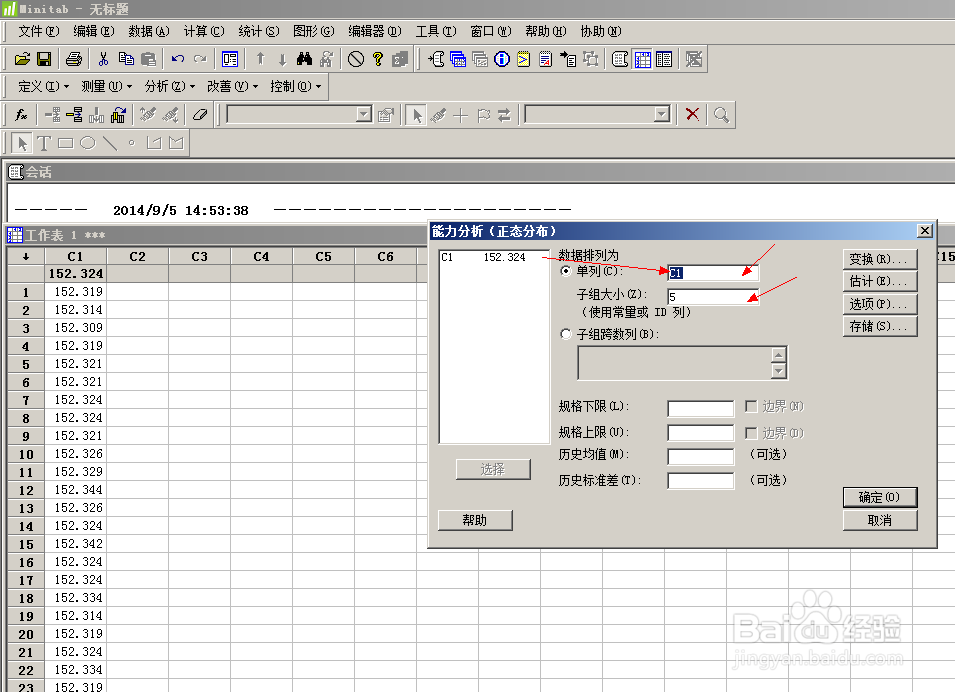

3.跳出菜单后,选择公差值、样本量等参数后点确定

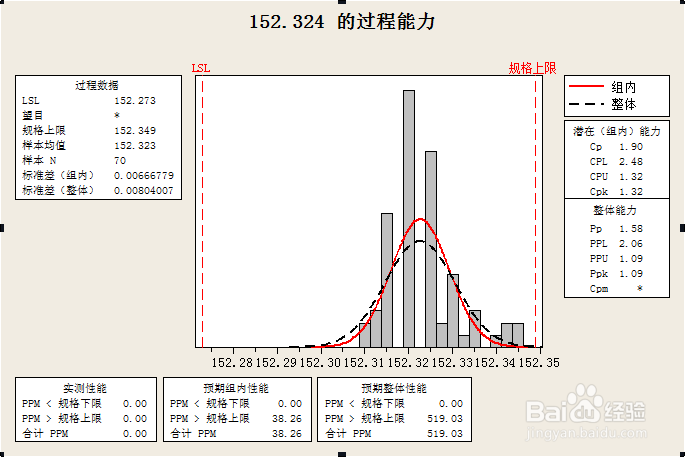

4.最后结论画面就出来了

5.分析数据(CP,CPK,PP,PPK)

首先过程有2类变差,SPC中的同一过程指相同的原料,相同的作业者,相同的设备,相同的设置,相同的工具/夹具/设备条件下,相同的环境条件所产生的过程,子组内变差是基于相同过程的连续变差,是过程属性本身所固有的,是普通原因引起的变差,因此,看能力指数大小应该看CPK,因包括整体过程变差的是性能指数,应该看PPK,PPK是使用所有的单个值的标准偏差计算得到。(值得注意的是,通常人们使用的Cpk的符号作为一个通用术语,指过程能力指数是很重要的,他们将指定的Cpk时,他们真正的意思Ppk。)

结论是:通常性况下,PPK会小于CPK,这可能与很多人学习到的结论不一样,看下第4步的结论便可知,事实的确是这样(差异的原理可以从统计学上进行解释,具体见SPC培训课程内容)。在做过程能力分析时,还是要强调分析的几个前提条件,必须一一验证后方能再去计算与分析,如样本量是否足够,取样方式、时间、样本位置是否符合要求,否则得到的结论将不再可靠。

6.提高过程能力

为了提高过程能力,必须将重点放在减少普通原因变差。即对过程采取系统措施,消除变异的根本原因,例如:机器性能提高,作业方法优化,材料配方优化等。这些措施通常需要管理者介入。