1.FMEA培训时间

1月18-19日,3月27-28日,5月29-30日,7月21-22日,9月28-29日,10月19-21日,11月27-28日,12月21-22日

2.FMEA培训费用

公开课程地点:杭州、上海、北京、广州、成都、南京、苏州每月滚动开班。

3.FMEA培训费用

课程费用:3,200RMB/人,3人以上团体报名9.5折优惠。

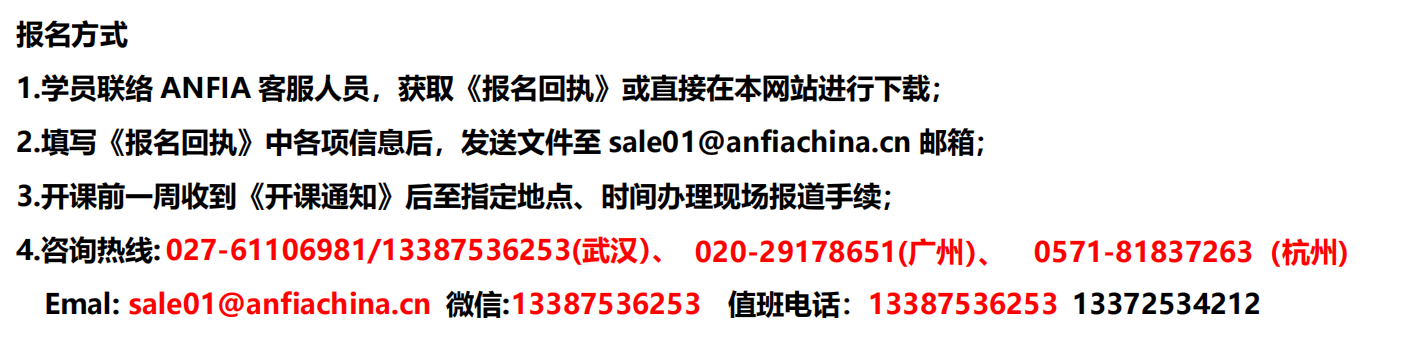

4.FMEA培训报名

5.FMEA培训对象

质量体系推行人员

工程技术人员

质量体系内审员

任何参与产品工程、制造、质量控制,或销售的相关人员

任何需要学习质量体系管理工具的人员

6.FMEA培训特色

用客户的产品为案例,学员以小组的方式,学习过程流程图、特性矩阵图、准确的功能要求描述、失效模式识别、后果分析、失效原因分析、过程控制分析、风险控制与改进;帮助学员学会真正将FMEA作为工程师必需掌握的设计工具。

7.培训前准备(如内训)

分组:

每组人数:请将参加培训的学员按照每组不超过6人的方式分层不同的小组;

成员:每个小组以产品设计工程师为主,其他职能成员均匀分配至各小组(一般常见的其他职能成员包括:质量、制造设计工程师、可靠性工程师等);

小组产品/技术:最好以公司的产品类型作为分组的基础(如组内的产品设计人员都是同一个系列的产品设计人员)

人数超出规定的处理:建议的学员人数总数不超过30人(五组),如果组数超过五组,小组成果分享、培训师对小组练习的辅导会受到影响。如果有超出,培训师会选择性的进行辅导和分享,或者增加培训人天数。

技术资料准备:如涉及保密问题,以下资料不需要提交

产品的技术规格书/产品标准/试验标准清单

设计BOM

售后故障/质量资料(用于失效模式识别)

之前在PFMEA应用方面遇到的问题(在培训前测试中也有相关的提问)

之前内外部审核中遇到的问题(在培训前测试中也有相关的提问)

原有的PFMEA文档

8.FMEA培训大纲

第一天:

第一部分:AIAG-VDA FMEA 背景及主要变化点

FMEA目的和描述

FMEA开发过程及里程碑

FMEA的对象和局限性

如何与公司现况进行整合

FMEA相关的法律法规

管理承诺

P/FMEA的知识保护

客户和供应商之间的协议

FMEA的再使用

现有FMEA的处理

产品FMEA和过程FMEA

设计FMEA

过程FMEA

设计FME和过程FMEA之间的信息流

课间休息

FMEA的策划

FMEA的团队

FMEA的时机

FMEA的意图

FMEA的工具

FMEA的任务

第二部分:过程FMEA(PFMEA)

范围定义

目的

PFMEA第二步:

结构分析

目的

过程流程图

结构树

PFMEA第三步:

功能分析

目的

功能

要求

功能关系可视化

课间休息

PFMEA第四步:

失效分析

目的

失效

失效链

故障网络与链分析

失效影响

失效模式

失效原因

总结

第二天:

PFMEA第五步:

风险分析

目的

现行预防控制

过程策划

生产过程

现行探测控制

PFMEA第五步:

风险分析

现行预防和探测控制

评价

严重度

发生度

探测度

优先措施

PFMEA第六步:

优化

目的

职责分配

措施的现状

措施有效性评估

持续改进

PFMEA第七步:FMEA结果文件

FMEA对于监测和系统响应的补充

培训案例:

阅读本文的人,还阅读了:

|