1.IE培训时间

1月09-10日,3月16-17日,4月15-16日,5月19-20日,6月15-16日,7月13-14日,8月16-17日,9月22-23日,10月12-13日,11月15-16日,12月22-23日

2.IE培训费用与地点

公开课程地点:杭州、上海、北京、广州、成都、南京、苏州。

课程费用:4000RMB/人,3人以上团体报名9.5折优惠,免费赠送MINITAB软件套。可安排进厂内训,受训名额不限。

3.IE培训特色

本课程为实战落地式课程,以掌握操作技能为目标,授课以各行业图文视频案例分析+互动研讨 + 问题答疑 + 理论总结为主。

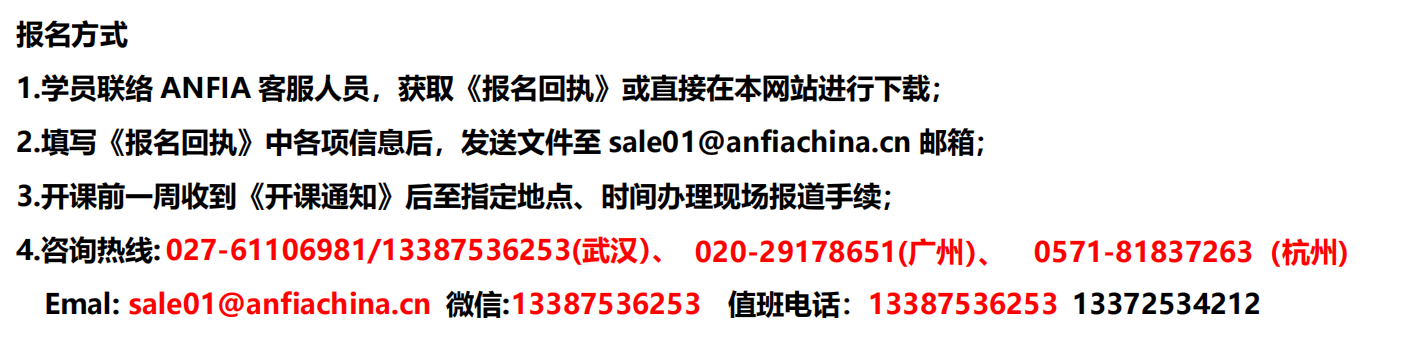

4.IE培训报名

5.IE培训收益

了解IE的起源、发展以及概念等,确定IE的实施范围;

掌握IE的目的和基本方法、确定实施范围、应用原理等;

通过IE手法的学习,能够管理者以及非IE背景出身的管理者,快速具备IE管理能力;

快速有效提升IE技能在现场的管理,提高生产效率、减少浪费;

减少生产环节中不必要的作业流程、动作浪费、设备浪费、工时浪费等。

强化企业制度有效执行力

6.IE培训对象

企业中高级管理人员、生产管理人员、质量管理人员、生产制造相关人员、工艺技术人员等

7.IE培训教材

每位学员获得一套版权所有的教材,免费赠送海量电子版参考资料、案例、MINITAB软件.

8.IE培训道具:

每位学员准备笔记本电脑一台、白板笔2支、投影仪、白板、A1纸、签纸、会议室.

9.IE培训内容

第一讲: 工业工程研究的目的和基本方法

1. IE的起源与发展过程

2. 现场改善的最有力武器

3. 把IE做到极致就是精益生产

4. 增值与非增值活动

5. IE追求零浪费

6. 约束资源与非约束资源

7. 从哪里着手

第二讲:高效生产基础---ST

1. 时间分析基础---经济动作

2. 分析动作分析

3. 动作分析的目的与改善顺序

4. 动素分析

a) 影像时间分析

b) 动素改善实践

c) 动作经济原则与三角形原理(螺栓活动)

5. 12种动作浪费

a) 动作浪费分析

b) 经济动作的原则

c) 经济动作的改善运用

d) 人机操作分析

e) 联合操作分析

f) 双手操作分析

6. 标准工时的制定和改善

a) 时间分析策略

b) 时间分析的使用

c) 时间分析的用途

d) 标准时间的设定

1.时间评比

2.平均化法的评比

3.时间宽放

4.时间宽放的内涵和标准

5.宽放时间的设定

e) 标准时间的设定

1.影像时间分析

2.标准工时结构与测时计时方法

PTS预置时间标准法等

f) PTS法的特点

g) 模特法概要与基本原理

h) 模特法的时间单位与动作分类

i) 模特法的动作分析

1.移动动作与终结动作的结合

2.同时动作

3.下肢与腰的动作

4.辅助动作

j) MOD法的应用

k) 案例分析

第三讲、IE要点一:均衡生产

1. 平衡生产线推进实施一个流生产

2. 流水线和生产线生产布置

3. 生产流程设计的基本形式

a) 如何设计节拍、流程时间、工位数

b) 如何进行产线平衡设计和线边物料设计

c) 优化产线的关键三要素

4. 布置分析和改善

5. 单元化工位的柔性设计

6. 搬运分析和原则

7. 影响搬运的因素,搬运路径分析

8. 改善搬运方式的着眼点

9. 搬运工具设计与选择

10. 工厂内部物流改善

11. 生产线平衡(演练:生产线平衡)

12. 全员生产性维护(TPM)

13. 快速切换---切换改善

14. 案例研讨

第四讲、工艺布局和流程改善

1.精益生产系统车间布局特点

a) 生产布置

b) 车间布置的基本形式

c) 流水线布置设计

d) 实现精益布局的步骤(6步法)

--整体布局定位

--物料流动设计

--工位局部优化

--布局实施

--适应性生产

--产能提升

2.布置分析和改善

a) 工作单元的柔性设计

b) 单元制生产模式布局

c) 布局考虑:搬运分析和原则

d) 布局考虑:影响搬运的因素,搬运路径分析

e) 工厂内部物流改善

第五讲; 标准作业和改善

1.作业标准运用与标准化作业实施

a) 作业标准的运用:员工操作、教育培训、管理监督

b) 标准化作业前的前提

c) 标准化作业的基础条件

d) 标准化作业与非标准化作业

--标准化作业前准备——设备方面

--标准化作业前准备——物的方面

--标准化作业前准备——人的方面

--标准化作业前准备——品质保证

--作业要领书与标准作业书

2.作业标准改善

a) 实施作业标准改善的步骤

b) 作业标准改善的着眼点

c) 如何看待作业标准“三件套”

d) 生产线平衡效率分析

e) 平衡生产线效率改善

f) 作业标准改善的方法论(思路)

--作业标准改善

--改善动作确定标准

* 减少动作浪费

* 应用防错10法

* 降低错误发生

* 动作改善的四项原则

* 详解动作经济16原则

第六讲:IE之要点二:程序分析

1. 流程分析

2. 流程分析概述

3. 流程分析记号

4. 流程分析的步骤

5. 流程图,数据收集,流程分析,改善方案,标准化

6. 工艺流程分析案例

7. 改善四原则ECRS

8. 分析六大步骤

9. 联合作业分析----人机操作

10.培训案例

阅读本文的人,还阅读了: